ГАЗ-66-11. Система смазывания двигателя ЗМЗ-66-06

Система смазывания (рис. 13) комбинированная — под давлением, разбрызгиванием и самотеком. Масло, находящееся в масляном картере двигателя, через маслоприемник 12 засасывается в масляный насос 9. Из масляного насоса масло под давлением подается по каналам в блоке в фильтр полнопоточной очистки 4, а оттуда в главную масляную магистраль 6 двигателя. Из главной масляной магистрали масло по каналам в блоке цилиндров поступает к коренным подшипникам коленчатого вала и опорам распределительного вала. По сверлениям в коленчатом вале масло от коренных подшипников поступает в полости шатунных шеек и через сверления в шатунных шейках к шатунным подшипникам. В полостях шатунных шеек масло проходит дополнительную очистку за счет центробежных сил.

От второй и четвертой опор распределительного вала масло по каналам в блоке и головках поступает в оси коромысел. Из внутренней полости оси коромысел масло по сверлениям поступает к подшипникам коромысел; далее по канавкам во втулках, сверлениям в коромыслах и регулировочных винтах — к верхним наконечникам штанг. Стекая по штангам, масло поступает к нижним наконечникам и через отверстия в толкателях смазывает направляющую толкателя и его торец.

Упорный фланец распределительного вала смазывается через лыску и отверстия в передней опоре распределительного вала. Шестерни привода — через трубку из главной масляной магистрали. Привод распределителя зажигания и масляного насоса и его шестерни смазываются маслом, поступающим из полости 8, расположенной между пятой опорной шейкой распределительного вала и заглушкой в блоке цилиндров. К остальным деталям, нуждающимся в смазывании, масло подается разбрызгиванием или самотеком.

Давление масла в двигателе при движении автомобиля на прямой передаче со скоростью 55 км/ч должно быть не менее 2,5 кгс/см2 при выключенном масляном радиаторе на хорошо прогретом двигателе. При пуске и прогреве холодного двигателя давление масла может достигать 5. 5,5 кгс/см2. При падении давления масла в двигателе до 0,4. 0,8 кгс/см2 на щитке приборов загорается сигнализатор аварийного давления масла.

Допустимо загорание сигнализатора на малой частоте вращения коленчатого вала на режиме холостого хода. Если система смазывания исправна, при повышении частоты вращения сигнализатор погаснет. Загорание сигнализатора на средней и большой частотах вращения коленчатого вала двигателя указывает на наличие неисправности, и до ее устранения дальнейшая эксплуатация автомобиля не допускается.

При температуре окружающего воздуха выше 20 °С и при движении

в особо тяжелых условиях необходимо включать масляный радиатор, открывая кран, находящийся с левой стороны двигателя. При включенном радиаторе рукоятка крана направлена вдоль оси шланга. Масло поступает в радиатор только при открытом кране через предохранительный клапан. Этот клапан открывается при давлении около 1 кгс/см2. Пройдя через радиатор, масло сливается в масляный картер.

Масляный картер — штампованный из листовой стали, крепится к нижней плоскости блока шпильками. Фланец картера уплотнен пробковой прокладкой. В нижней части картера расположена сливная пробка, уплотненная металлоасбестовой прокладкой. Маслоприемник сетчатый, не-плавающего типа.

Рис. 13. Схема системы смазывания:

1—масляный радиатор; 2—полость оси коромысел; 3—канал в головке блока; 4—масляный фильтр; 5—канал в блоке; 6—главная масляная магистраль; 7 -отверстие в корпусе привода распределителя; 8 полость; 9—масляный насос; 10—редукционный клапан; 11—четвертая шейка распределительного вала; 12— маслоприемник; 13—предохранительный клапан; 14—кран масляного радиатора; 15—вторая шейка распределительного вала

Рис. 14. Масляный насос

Масляный насос (рис. 14) — шестеренного типа, односекционный, приводится во вращение от привода распределителя зажигания через промежуточный валик. Корпус насоса изготовлен из алюминиевого сплава AЛ-4, крышка из чугуна СЧ-18 ГОСТ 1412—79. В крышке расположен редукционный клапан, предохраняющий систему смазывания от чрезмерного давления. Клапан отрегулирован на заводе-изготовителе, и регулировка его в эксплуатации запрещается.

Масляный фильтр (рис. 15) — полнопоточный со сменным бумажным фильтрующим элементом Ре-готмас 440А-1-06. Состоит из собственно масляного фильтра и его проставки. В проставке расположен перепускной клапан, срабатывающий при полностью засоренном фильтрующем элементе. При этом масло поступает в магистраль двигателя, минуя фильтрующий элемент. Проставка крепится к впускной трубе специальным штуцером, уплотнена паро-нитовой прокладкой и резиновым кольцом.

При засорении фильтрующего элемента масло поступает из штуцера проставки через отверстия Б в зону предохранительного клапана, открывает шариковый клапан и без очистки попадает в полость проставки, откуда и идет в главную масляную магистраль. Таким образом, перепускной клапан в проставке предохраняет двигатель от работы без масла, т. е. от возможной аварии.

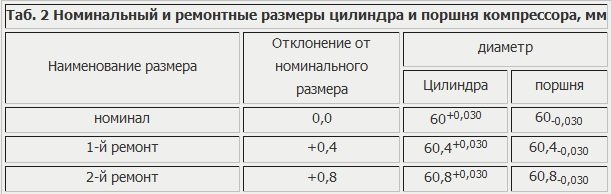

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Группа ремонтного размера поршня указана цифрами на днище поршня: «+ 0,4», «+ 0,8».

Поршневые кольца ремонтного размера имеют маркировку:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы — на 0,8 мм.

При ремонте коленчатого вала использовать вкладыши ремонтных размеров, толщина которых увеличена на 0,15 и на 0,3 мм. Группа ремонтного размера вкладыша указана цифрами на его наружной стороне: «—0,3» и «—0,6» (эти вкладыши имеют соответственно толщину 1,9 -0,013 и 2,05 -0,013 мм).

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

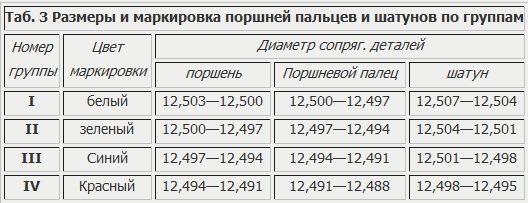

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10——30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Сборка компрессора. При сборке поршня с комплектом палец—шатун смазать палец чистым моторным маслом.

При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035—0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать; 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7—1,5 мм, а нагнетательного клапана в пределах 1,5—3,2 мм.

Испытания компрессора после ремонта. Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5—3,0 кГ/см 2 , температура не ниже +40˚С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90˚.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см 2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной З мм; в данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см 2 при непрерывной работе в течение З мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см 3 за 5 мим.

ГАЗ 2705 | Смазка автомобиля

| Наименование точки смазывания | Кол. точек | Кол. смазоч. материала | Наименование смазки, масла | Периодичность | Выполняемые работы | ||

| ТО-1 | ТО-2 | СО | |||||

| Система смазки двигателя | 1 | 6 л | См. табл. 11. 5 | + | + | — | Сменить масло и фильтрующий элемент масляного фильтра (см. раздел 4.1) — ЗМЗ-4025, 4026. Сменить масло и масляный фильтр — двигатели 4215, ЗМЗ-4061, 4063. |

| Втулка ротора датчика-распределителя зажигания (421 ЗМЗ-4025, 4026) | 1 | Масло для двигателя | — | + | — | Смазать 4-5 каплями втулку ротора | |

| Картер коробки передач | 1 | 1,2 л | При температуре от -25° С до +40° С масло «Супер Т-3″. Дублирующие масла: ТСп-15К, «Уфалюб унитранс», «Девон СуперТ». При температуре от -40° С до +20° С масло «Лукойл ТМ-5» SAE 75W90 | — — | + +++ | — — | Проверить уровень и, при необходимости долить до уровня нижней кромки заливного отверстия (для пробки, расположенной с правой стороны) или на 7 мм ниже уровня нижней кромки заливного отверстия (для пробки, расположенной с левой стороны). Сменить масло, очистить магнитную сливную пробку. |

| Игольчатые подшипники карданных шарниров | 3 | 60 г | Масло «Супер Т-3». Дублирующие масла: «Уфалюб Унитрас», «Девон Супер Т» | — | + | — | Сменить через пресс-масленки до выхода свежей смазки из-под всех уплотнений |

| Втулки и опорные подшипники шкворней поворотных кулаков | 2 | 25 г | Солидол С Дублирующая смазка Солидол Ж | + | + | — | Смазать через пресс-масленку до появления смазки из-под уплотнителя опорного подшипника и из зазора между верхней бобышкой кулака и балкой. В случае выхода смазки из-под крышки шкворня необходимо подтянуть болты крепления крышки и промыть шкворневое соединение смесью трансмиссионного масла с керосином в соотношении 1:1 через пресс-масленку |

| Картер заднего моста | 1 | 3,0 л (2,2* л) | При температуре от -25° С до +40° С масло «Супер Т-3″. Дублирующие масла: «Уфалюб унитранс», «Девон СуперТ». При температуре от -40° С до +20° С масло «Лукойл ТМ5» SAE 75W90 | — — | + +++ | — — | Проверить уровень и, при необходимости, долить до уровня контрольной пробки. Сменить масло, очистить магнитную сливную пробку после эксплуатации при низких температурах на масле с добавлением дизельного топлива, сменить масло весной |

| Подшипники ступиц задних колес | 4 | 66 г | При температуре от -25° С до +40° С масло «Супер Т-3″. Дублирующие масла: «Уфалюб унитранс», «Девон СуперТ». При температуре от -40° С до +20° С масло «Лукойл ТМ5» SAE 75W90 | — | +++ | — | При смене масла в заднем мосту снять ступицы, промыть их керосином, просушить, заложить по 15 г смазки в каждый подшипник и в полость между рабочими кромками манжет на 2/3 объема. Смазать рабочие кромки манжеты тонким слоем смазки. |

| Подшипники ступиц передних колес | 4 | 270 г | Литол-24. Дублирующая смазка ЛИТА | — | +++ | — | Снять ступицы, промыть керосином, просушить заложить свежую смазку по 15 г во внутренние подшипники, по 10 г в наружные подшипники, по 110 г в полости ступиц и в полость между рабочими кромками манжет, смазав кромки тонким слоем смазки. Установить ступицы и произвести регулировку подшипников |

| Амортизаторы | 4 | 0,28х4=112 г | АЖ-12Т. Дублирующая жидкость — веретенное масло АУ | — | — | — | Сменить, при необходимости, жидкость |

| Картер рулевого механизма | 1 | 0,45-0,5 л | Масло «Супер Т-3» Дублирующие масла: «Уфалюб Унитранс», «Девон Супер Т» | — | + | — | Проверить уровень и, при необходимости, долить. Уровень масла должен быть в пределах 15 мм вниз от нижней кромки заливного отверстия |

| Уплотнитель рулевого вала | 1 | 5 г | Смазка Литол-24. Дублирующая смазка ЛИТА | — | — | + | Сдвинуть кромку уплотнителя и смазать рабочую поверхность вала |

| Карданные шарниры рулевого привода | 4 | 7 г | Литол-24. Дублирующие смазки: Солидол С, Солидол Ж | — | — | + | Смазать через пресс-масленку до появления свежей смазки |

| Пополнительный бачок главного тормозного цилиндра | 1 | 0,52 л | Тормозная жидкость «РОСДОТ». Дублирующая жидкость «Томь» | — | — | + | Сменить жидкость два раза в год (весной) |

| Бачок главного цилиндра гидропривода выключения сцепления | 1 | 0,2 л | Тормозная жидкость «РОСДОТ». Дублирующая жидкость «Томь» | — | — | + | Сменить жидкость два раза в год (весной) |

| Клеммы аккумуляторной батареи | 2 | 10 г | Пластичная смазка ПВК или солидол | — | — | + | Смазать тонким слоем |

| Замки и приводы замков дверей (наружный и внутренний) | 28 | 40 г | Масло ВМГЗ или МГЕ10А | — | + | + | |

| Выключатели замков дверей | 4 | 8 г | Литол-24. Дублирующая смазка ЛИТА | — | — | + | Перед смазкой промыть |

| Ограничители дверей кабины | 2 | 2 г | Литол-24. Дублирующая смазка ЛИТА | — | — | + | Смазать рычаг по мере необходимости при появлении скрипа |

| Трущиеся поверхности направляющих боковой двери | 3 | 30 г | Литол-24. Дублирующая смазка ЛИТА | — | + | — | Перед смазкой протереть |

| Замок капота | 1 | 1 г | Масло ВМГЗ или МГЕ10А | При необходимости, при заедании щеколды | |||

| Привод замка капота | 1 | 15 г | Литол-24. Дублирующая смазка ЛИТА | — | — | + | Перед смазкой промыть. Смазать трущиеся поверхности тонким слоем |

| Петли капота | 2 | 2 г | Масло ВМГЗ или МГЕ10А | — | — | + | Смазать при необходимости, при появлении скрипа |

| Подшипник верхнего ролика боковой двери автофургонов и автобусов | 1 | 20 г | Литол-24, ЛИТА или ЦИАТИМ-201 | + | + | — | Заложить смазку |

| Система охлаждения двигателя | 1 | 9,7** л 11,5*** л | Охлаждающие жидкости ТОСОЛ-А40М, ОЖ-40, «Лена», «Термосол», Марка А-40 | — | — | + | Проверить плотность при сезонном обслуживании |

automn.ru

Неисправности компрессора и способы их устранения

Пониженная производительность:

– Утечка воздуха через клапаны или поршневые кольца

– Засорение воздушного фильтра компрессора (для автомобилей без системы регулирования давления в шинах)

Промыть набивку фильтра

– Слабое натяжение ремней привода

Отрегулировать натяжение ремней

Компрессор перегревается:

– Плохая подача масла

Прочистить маслопроводы и каналы в крышке картера и коленчатом валу компрессора

– Нагар на поршне и поршневых кольцах

Очистить детали от нагара

Выбрасывание масла с нагнетаемым воздухом:

– Износ поршневых колен или цилиндра

– Нарушение уплотнения подвода масла к компрессору

Заменить уплотнитель 14 (см. рис.1) или заднюю крышку компрессора

– Поломка пружины уплотнителя

– Засорение маслоотводящей трубки

Повышенный стук компрессора:

– Износ поршней, пальцев или подшипников

Сколько весит газ 53 — Блог любителя автомобилей

В 60-х годах прошедшего века завод, именуемый сегодня «Группа ГАЗ», приступил к производству среднетоннажных грузовых автомобилей.

На грузовики устанавливались новые силовые агрегаты, механизмы трансмиссии, кабина и кузов, органы управления.

Модели серий 52, 53, 66 образовали линейку универсальных грузовиков, которые в интересах народного хозяйства обеспечивали перевозку в промышленности, для сельскохозяйственных и строительных нужд.

Модификации и история выпуска

Автомобиль являлся самым массовым грузовиком союзных республик. На дорогах страны работало 4 млн машин в обычном, самосвальном и специализированном исполнении.

В 1961-1967 гг. производился ГАЗ-53Ф. Шестицилиндровый на 82 л. с. мотор ГАЗ-11 с четырехступенчатой коробкой переключения скоростей обеспечивали перевозку 3 500 кг груза, потребляя на пробег в 100 км 24 литра низкооктанового бензина.

https://www.youtube.com/watch?v=LD35jDWONLk

К планируемому времени выпуска модели не было в производстве V-образного восьмицилиндрового силового агрегата.

Для 53Ф форсировали шестицилиндровый ГАЗ-11, увеличив сжатие смеси. Не было готового гипоидного заднего моста, поэтому поставили механизм с коническими шестернями от модели 51A (автомобиль изображен на фото).

Объективно, по своим техническим характеристикам, автомобиль ГАЗ-53Ф являлся переходной моделью между серией 51A (с нагрузкой 2 500 кг) и серией САЗ-53Б (с грузоподъемностью на тонну больше), что достигалось увеличенной до 3,7 м базой и новыми шинами 8,25-20, монтируемыми на стальные диски.

Автомобиль использовали не только в качестве самосвала, но также была распространена ассенизаторская машина, бензовозы и молоковозы.

ГАЗ-53 не являлся законченной конструкцией, из-за частых выходов из строя деталей и механизмов не имел популярности среди водителей и работников ремонтных служб автотранспортных предприятий. Грузовик с явно слабым мотором и ненадежным мостом выпускался до 1967 года.

С 1964 по 1983 год на дороги выходили модели серий 53 и 53А с грузовой нагрузкой 3 500 и 4 000 кг. Более мощный силовой агрегат ЗМЗ-53 на 115 л. с. обеспечил увеличение скоростного параметра до 85 км/ч при потреблении бензина 25 литров на 100 км.

Отличия линейки 53А от 53

Модели автомобиля имеют следующие отличия:

- усиленная передняя ось;

- новая конструкция кардана;

- более надежная конструкция рулевого привода;

- новая решетка радиатора;

- сигналы поворота дублируются повторителями на крыльях кабины;

- наличие стеклоочистителей с электроприводом;

- отопление кабины.

В 1973 г. модель 53А отметили Государственным знаком качества СССР. Расширяя функциональные возможности машины, было налажено изготовление шасси 53 01 под крытые кузова и спецоборудование.

Шасси 53 02 являлось платформой для применения кузова самосвального типа и оборудовалось устройством снятия мощности для гидравлического насоса.

На экспорт шли грузовики моделей 53 50 и 53 70. Машины охотно приобретались в Бельгии, Финляндии, в соцстранах. В Болгарии и на Кубе осуществлялась сборка грузовиков из комплектов, поступающих с ГАЗа.

Модель 53 12 производилась с 1983 по 1992 год, как дальнейшее развитие 53-й линейки. В грузовик был установлен восьмицилиндровый мотор ЗМЗ-511.

Мощностной параметр в 120 л. с. позволил довести нагрузку до 4,5 т, а скоростной показатель – до 90 км/ч.

Потребление бензина повысилось до 30 литров, но была предусмотрена возможность установки оборудования для заправки сжиженным или сжатым газом.

Технические характеристики базового бортового автомобиля ГАЗ-53:

| Показатель | Ед. изм. | Значение |

| Период производства | 1964-1983 гг. | |

| Предельный размер по габариту (длина, ширина, высота) | мм | 6 395, 2 380, 2 220 |

| Расход топлива | л/100 км | 24 |

| Мест всего | 3 | |

| Нагрузка | кг | 4 000 |

| Вес с полной загрузкой | кг | 7 400 |

| База между колесными осями | мм | 3 700 |

| Просвет до грунта минимальный | мм | 265 |

| Скорость | км/ч | до 85 |

| Силовой агрегат | ЗМЗ-53 | |

| Механизм сцепления | один диск, сухого типа, с рычажным приводом | |

| КПП | на четыре ступени | |

| Передача заднего моста главная | одинарная, коническая, гипоидная | |

| Рулевая колонка | червяк глобоидной формы и ролик на три гребня | |

| Размерность шин | 8,25-20 | |

| Устройство тормозов | механизм барабанного типа по всем осям, с гидравлическим приводом |

Двигатель на грузовике ГАЗ-53 (ЗМЗ-53) V-образный, восьмицилиндровый (два ряда по четыре цилиндра), карбюраторного типа, работает по четырехтактному циклу.

Рабочий объем цилиндров ДВС автомобиля ГАЗ-53 – 4,25 л (при размере цилиндров в поперечном сечении 92 мм и ходах поршня 80 мм).

Технические характеристики по мощности 115 л. с. Запуск мотора ГАЗ-53 осуществляется при помощи стартера.

Номинальные обороты коленчатого вала в минуту – 3 200. Степень сжатия смеси – 6,7.

Системы и механизмы

Блок цилиндров выполнен литьем из сплава Ал-4, после отливки герметизирован термической обработкой и пропиткой синтетической смолой. Это моноблочная конструкция V-образной формы с углом по осям цилиндров 90 градусов.

Полости блока и чугунные гильзы под поршни формируют рубашку водяного охлаждения двигателя. Предусмотрена возможность ремонтной замены гильз (5 групп с буквенными обозначениями). С торца блока резьбовыми шпильками закреплен картер механизма сцепления.

Поршневая группа отливается из сплава алюминия Ал-30. Поршень круглой формы с плоским днищем, в его теле прорезаны три канавки для маслосъемных и компрессионных колец.

Поршни делятся на 5 ремонтных групп по собственному диаметру (буквенная маркировка) и на 4 группы по диаметру отверстия поршневого пальца (цветовая маркировка).

Головки блоков выполнены из сплава Ал-4. Седла клапанов из чугуна, направляющие втулки – из медно-графитовой керамики. Блок и головки цилиндров соединяются резьбовыми шпильками через прокладки из асбокартона, армированного сталью.

Коленчатый вал отлит из чугуна, на нем сформированы шейки шатунов, опоры и противовесы. Вал проходит динамическую и статическую балансировку.

Осевое перемещение коленвала исключают две шайбы, установленные по обе стороны от опоры первой шейки. Герметизируется в блоке маслосгонными канавками, сальниками и асбестовой набивкой.

ЭТО ИНТЕРЕСНО: Сколько масла в коробке ваз 2107 5 ступка

Механизм газораспределения с верхней установкой клапанов обеспечивает впуск в цилиндры рабочей смеси и выпуск отработанного газа.

Устройство состоит из: распределительных валов и шестерен, толкателей, коромысел, штанг, клапанов, направляющих втулок и пружин.

Распределительный вал куется из стали. Имеет пять шеек опоры, кулачки, шестеренчатый привод маслонасоса и распределителя зажигания.

В систему питания входят: бензобак на 90 л, трубопроводы, диафрагменный насос с механическим приводом, фильтрующие устройства очистки топлива и двухкамерный карбюратор К-126 – устройство для приготовления бензовоздушной смеси.

Система смазки подает масло к трущимся деталям под давлением и самотеком. Маслонасос шестеренчатый с приводом от распредвала, масляный фильтр полнопоточный, обслуживаемый.

Фильтр подготовки воздуха обслуживаемый, инерционный, с оседанием загрязняющих частиц в масляной ванне.

Система охлаждения с водяной помпой, закрытого типа, жидкостная. Она состоит из водяной рубашки блока цилиндров, радиатора, помпы, термостата, жалюзи, вентилятора, его кожуха, пробки радиатора и соединительных шлангов. Емкость – 22 литра. Система зажигания контактная.

Модель 53 12

Грузовик предназначен для транспортировки грузов весом до 4 500 кг по асфальту и грунтовым дорогам. Машина допускала эксплуатацию при температуре от +40 до -40º C.

Вариант 53 12 является глубокой модернизацией модели 53А с лучшими показателями по экономии горючего, ремонтным регламентам и безопасности.

Повышение мощности силовой установки, применение новых радиальных шин позволило увеличить динамику и проходимость машины.

Автомобили серий 53 27 и 53 19 работали на сжатом и сжиженном газе.

Силовой агрегат ЗМЗ-53-11 получил секционный маслонасос, полнопоточное фильтрующее устройство, новые головки цилиндров с повышенным параметром сжатия, вентиляция картера была переведена на закрытую схему.

У автомобиля были усилены: рессорная подвеска, рамные элементы, поперечина (балка) оси. Удалось на 19% уменьшить токсичность выхлопа.

В дальнейшем автомобиль оборудуется триплексом переднего обзора, бесконтактной системой зажигания, новой светотехникой, аварийными сигналами, гидровакуумным усилителем с распределением давления торможения по осям.

Самосвал

Грузовик выпускался для транспортировки сыпучих грузов в интересах сельского хозяйства и промышленности. За счет гидравлической системы механизировался процесс разгрузки.

Емкость цельнометаллической кузовной платформы – 5 кубометров. Специальный механизм допускает механическую выгрузку на одну из рабочих сторон.

Производился самосвал на шасси ГАЗ-53 02 с укороченной в задней части на 270 мм рамой. Колесная база при этом оставалась прежней. Оборудовался валом отбора мощности.

Платформа комплектовалась гидронасосом шестеренчатого типа, который через систему управляющих клапанов обеспечивал работу трех звеньевого гидроцилиндра подъема кузова.

Задние сцепное и буксировочное устройства были перемещены на боковые части рамы.

Проблемные вопросы всей серии

Серия автомобилей имеет следующие недостатки:

- малый ресурс сцепления и тормозной системы;

- значительный расход топлива;

- ненадежные: соединение частей карданной передачи, распределитель и вариатор катушки зажигания;

- течь сальника заднего коренного подшипника двигателя.

Среднетоннажный грузовик 53-й серии показал себя технически простым, надежным автомобилем, легким в управлении. Долговечные, с неброским дизайном автомобили можно и сейчас встретить на сельских дорогах регионов.

Машина может обслуживаться и ремонтироваться в гараже частного подворья, в сельской мастерской, в «поле». Запчасти на автомобиль дешевы и недефицитны.

При замене масла и фильтрующих элементов в регламентные сроки ресурс двигателя до капремонта может превысить 400 тыс. км.

И в заключении посмотрим видео тест-драйва грузовика ГАЗ-53, а также узнаем мнение экспертов о технических характеристиках автомобиля:

Источник: https://vipauto-barnaul.ru/ekspluatatsiya/skolko-vesit-gaz-53.html

Неисправный гидроусилитель в дороге

Случается, что поломка застала врасплох. Если гидроусилитель сломался во время поездки, путь можно продолжить, но вести так долго очень опасно. Если вас застанет такая поломка, отключите насос и слейте масло из системы. Это поможет уменьшить усилие, которое понадобится для поворота колеса руля, но оно все равно будет намного больше, чем раньше. После такой поездки придется менять всю систему гидроусиления.

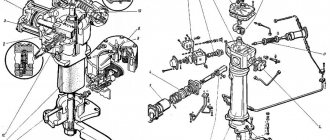

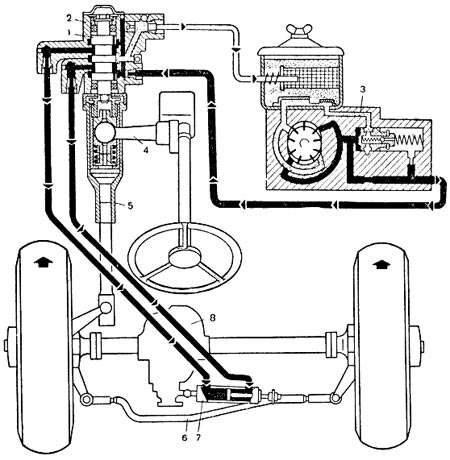

Схема рулевого управления ГАЗ 66 с гидроусилителем руля

Отрегулировать и заменить клапаны в системах автомобиля ГАЗ 66 с кунгом не составит особого труда, если знать, что и где необходимо открутить. Стоит учесть, что при замене лучше всего использовать детали одной серии, особенно для ГУР, иначе нельзя гарантировать исправность механизма.

Гидроусилитель руля

Еще одним механизмом ГАЗ 66, в котором есть клапаны, являются составляющие ГУР. Их тоже нужно изредка проверять на исправность. Гидроусилитель позволяет водителю без особых усилий поворачивать руль при том, что вес колес грузовика очень большой. Это возможно благодаря работе жидкости, протекающей через клапаны в системе. Если один из клапанов выйдет из строя, система перестанет функционировать. Понять, когда именно стоит заняться проверкой ГУР, очень просто: руль или не поворачивается вовсе, или идет очень туго. Исправить это можно только путем переборки и ремонта механизма. Также решением проблемы может стать замена масла. В состав гидроусилителя руля входят:

- клапан управления;

- насос;

- силовой цилиндр;

- маслопроводные магистрали.

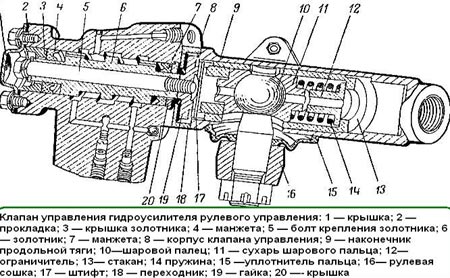

Схема устройства клапана гидроусилителя руля Газ 66

Каждую из этих частей следует проверить на наличие повреждений и заменить при необходимости. Механизм гидроусилителя расположен прямо на двигателе.

2 меньших клапана в механизме позволяют контролировать движение масла в системе: один ограничивает движение масла в магистралях, а второй контролирует количество масла, которое подходит к клапану управления.

Масло перемещается в пределах системы, поэтому его со временем необходимо менять, иначе насос может выйти из строя. После замены одной из деталей может понадобиться регулировка механизма.

Особенности конструкции двигателя ГАЗ 66 (ЗМЗ 511)

Бензиновый двигатель внутреннего сгорания имеет систему питания карбюраторного типа.

- Цилиндры диаметром 92 мм расположены под прямым углом.

- Расстояние между осями соседних цилиндров равно 123 мм.

- Поршни приводят в движение коленчатый вал.

- Двигатель оснащен закрытой системой охлаждения жидкостного типа.

- ОЖ циркулирует под воздействием специального насоса – принудительное охлаждение.

- Смазочная система работает как под давлением, так и методом разбрызгивания масла – комбинированная.

Материал изготовления блока цилиндров – литье алюминиевого сплава АЛ-4.

- Гильзы цилиндров изготовлены из специального легированного чугуна, диаметр равен 100 мм, высота – 153 соответственно.

- Гильзы имеют нижнюю фиксацию, верхняя часть закрепляется под воздействием головки блока ГБЦ.

- В нижней части стоят уплотняющие кольца, изготовленные из меди.

- Благодаря смещению на 75 миллиметров нижней части корпуса блока цилиндров относительно оси коленчатого вала, существенно увеличена его жесткость.

- Вес корпусной детали блока цилиндров равен 44 кг.

Для изготовления коленчатого вала используется чугунное литье. Материал изготовления – высокопрочный чугун ВЧ-50. Опорные коренные и шатунные шейки проходят закалку.

- Коренные шейки диаметром 70 – 69, 9 мм;

- Шатунные – 60 – 59,9 мм.

С целью снизить вес двигателя ЗМЗ 511, применяются шатуны, изготовленные методом ковки. Значения их параметров:

- Длина – 156 мм;

- Вес – 0,86 кг;

- Диаметр верхнего отверстия – 25 мм.

Параметры поршня:

- Вес – 0,565 кг;

- Высота – 51 мм;

- Диаметр – 92 – 91,99 мм;

- Внутренний диаметр поршневого пальца равен 16 мм;

- Наружный – 25 мм.